機械零件制圖是機械設計與制造領域的基礎語言,它不僅承載著設計者的構思,更是指導零部件加工、裝配與檢驗的權威依據。掌握經典制圖方法并理解其與加工工藝的緊密聯系,是每一位機械工程師與技術人員的必備技能。本文將系統解析機械零件制圖的經典原則,并闡述其如何精準指導后續的零部件加工。

第一章:制圖基礎與規范——工程界的通用語言

1.1 投影法與視圖選擇

機械制圖通常采用第一角或第三角投影法(我國及歐洲多采用第一角)。正確選擇主視圖是關鍵,應能最清晰地反映零件的形狀特征與工作位置。根據需要補充俯視圖、左視圖及各類剖視圖、局部放大圖,確保尺寸完整、表達清晰無歧義。

1.2 圖線、比例與圖框

嚴格遵守國家標準(如GB)對圖線類型(粗實線、細實線、虛線、點畫線等)的規定。合理選擇繪圖比例,確保圖紙清晰易讀。圖框、標題欄信息務必填寫完整,包括零件名稱、材料、比例、設計者、日期等。

1.3 尺寸標注——加工的定量指令

尺寸標注是制圖的核心,直接關系到加工精度。需遵循以下原則:

- 完整性:確保制造該零件所需的全部尺寸不缺不漏,且不重復。

- 清晰性:尺寸應標注在最能反映形體特征的視圖上,排列整齊,便于查找。

- 合理性:選擇正確的尺寸基準(設計基準與工藝基準),重要尺寸(如配合尺寸)應直接注出,并給出合理的尺寸公差與幾何公差(形位公差)。

1.4 技術要求與符號

圖紙上無法用圖形和尺寸表達的信息,需以文字“技術要求”說明,如熱處理要求(淬火HRC45-50)、表面處理(發藍)、未注圓角等。熟練使用表面粗糙度符號、公差配合代號(如H7/g6)、焊接符號等。

第二章:典型零件圖繪制要點

2.1 軸套類零件

特點:通常由多段同軸回轉體構成,可能有鍵槽、銷孔、螺紋、退刀槽等結構。主視圖按加工位置水平放置,采用局部剖或斷面圖表達鍵槽等結構。尺寸以軸線為徑向基準,以重要端面為軸向基準。

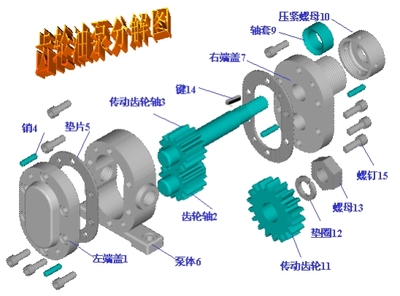

2.2 盤蓋類零件

特點:扁平狀,常包含孔、槽、輪輻等結構。主視圖多采用全剖或旋轉剖以表達內部形狀,側視圖或俯視圖表達孔、槽的分布情況。尺寸標注注重孔組的定位尺寸與定形尺寸。

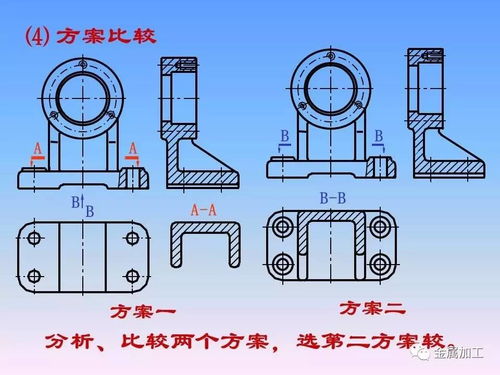

2.3 箱體類零件

特點:結構復雜,常為殼體,用于支承和容納其他零件。需采用多個視圖,并大量運用剖視圖(全剖、半剖、階梯剖、局部剖)來表達復雜內腔和孔系。尺寸標注基準選擇尤為重要,通常以主要孔的軸線、重要安裝面或對稱面為基準。

第三章:從圖紙到實物——零部件加工流程貫通

3.1 圖紙識讀與工藝分析

加工的第一步是精準識圖。工藝人員需分析零件的結構形狀、尺寸精度、形位公差、表面質量及材料特性,評估加工難點(如薄壁、深孔、復雜曲面)。

3.2 加工方法選擇

根據圖紙要求,規劃合理的加工工藝路線:

- 毛坯制備:根據零件形狀和批量,選擇鑄、鍛、型材切割或焊接。

- 切削加工:車(軸、盤類)、銑(平面、槽、型腔)、鉆(孔)、磨(高精度表面)、鏜(大尺寸精密孔)。圖紙中的尺寸公差和粗糙度直接決定了應采用的加工工序及經濟精度。

- 特種加工:對于難切削材料或復雜型面,可能需采用線切割、電火花、激光加工等。

3.3 工藝基準與定位

加工時必須建立與設計基準協調的工藝基準。圖紙上的設計尺寸鏈必須通過合理的工藝尺寸鏈來保證。夾具設計需確保零件定位準確,防止因裝夾變形或定位誤差導致超差。

3.4 質量檢測與圖紙閉環

加工完成的零件,需依據圖紙進行全尺寸檢驗。使用卡尺、千分尺、百分表等常規量具,以及三坐標測量機(CMM)等精密設備,驗證尺寸公差、形位公差和表面粗糙度是否全部符合圖紙要求。圖紙是檢驗的唯一標準,實現從設計意圖到合格產品的完美閉環。

第四章:經典與現代的融合

當今,計算機輔助設計(CAD)已全面普及(如AutoCAD, SolidWorks, CATIA等),但經典制圖原理并未過時。三維模型生成的標準二維工程圖,其表達規范、標注原則與手工繪圖時代一脈相承。基于三維模型的數字化加工(CAM)與協同制造,使得圖紙信息傳遞更高效、更精確,但清晰、準確、規范的圖紙依然是設計與制造之間最可靠、最權威的契約文件。

****

機械零件制圖并非孤立的繪圖技能,而是一個貫穿設計、工藝、加工、檢測全流程的系統工程。精通經典制圖教程,深刻理解每一條圖線、每一個尺寸、每一項技術要求背后的加工含義,才能繪制出真正“可實現”的優質圖紙,從而為生產出高性能、高可靠性的機械零部件奠定堅實的基礎。